Reihenfolge: ältere Beiträge zuerst | neuere Beiträge zuerst

News vom 01.10.2012:

Herzlich willkommen in meinem Blog über

die Planung, Einrichtung, Technik und Steuerung

meines neuen Projektes im Bereich der Riffaquaristik.

Viel Spaß und bei Gefallen oder Nichtgefallen hinterlasst bitte einen Kommentar. Danke.

News vom 24.11.2012 -überarbeitet am 06.09.2013-:

Für mein großes Projekt Riffaquarium benötige ich zuerst eine neue und brauchbare Steuerung.

Also machte ich mir Gedanken, wie ich so etwas möglichst kompakt realisieren könnte.

Klar gibt es fertige Aquarien-Steuerungen zu kaufen, doch sind diese ziemlich beschränkt von ihren Möglichkeiten.

Ich benötige eine vollständige automatische Steuerung, die sämtliche verwendete Technik steuert und gleichzeitig

überwachen kann. Zusätzlich soll die Möglichkeit über eine Fernbedienbarkeit und Weiterleitung des Technikstatus

möglich sein. Darüberhinaus muß die Steuerung über meine Webseite den Gerätestatus zu meiner WebCam übertragen

können. Also machte ich mir Gedanken, welchen Umfang die Steuerung besitzen müßte, um optimal auf meine

Bedürfnisse zugeschnitten zu sein.

Ich benötige 16 schaltbare Kanäle. Das heißt, es müssen 16 Steckdosen a 230V/16A geschalten werden.

Sämtliche Steckdosen sollen überwacht werden, ob ein angeschlossenes Gerät in Funktion ist oder nicht.

Hierzu muß ich eine sog. Stromsensor-Schaltung entwickeln.

Die Steuerung muß Schnittstellen besitzen, damit ich sie über ein eigens entworfenes Windows-Programm

steuern und abfragen kann.

Dies wird über zwei 8-Kanal Datenerfassungen mit je 12Bit-Auflösung erreicht.

Die meisten Funktionen wird die eigens entwickelte Software übernehmen.

Diese läuft unter Windows 7 auf einem Mini-Rechner mit mITX-Board und Intel-Core-i3 CPU.

Aber erstmal zur Hardware.

Steckdosen kann man ziemlich bequem per Rechner über eine

Relaiskarte steuern. Dies stellt also kein Problem dar.

Nur wie kann ich die angeschlossenen Geräte auf Funktion prüfen?

Hier gibt es in der Praxis sogenannte Master-Slave-Schaltungen. Im Prinzip benötige ich einen Stromsensor!

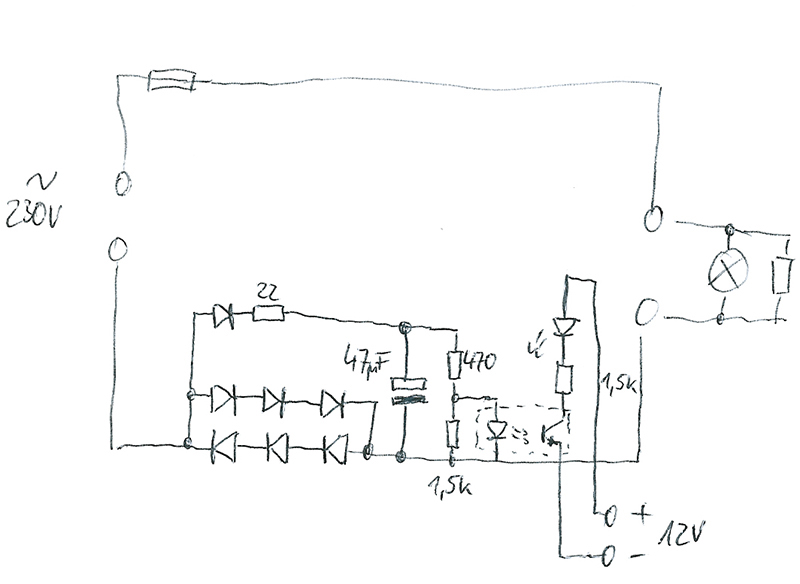

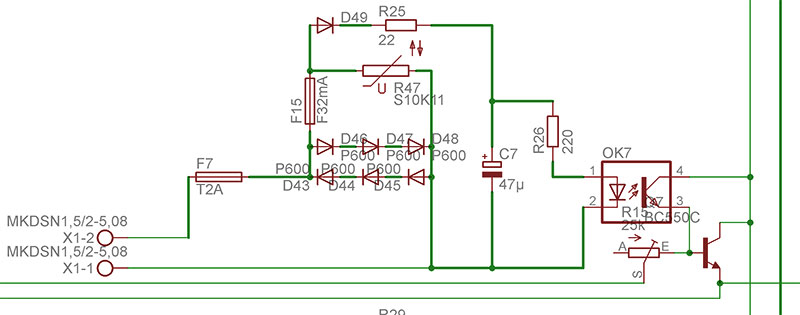

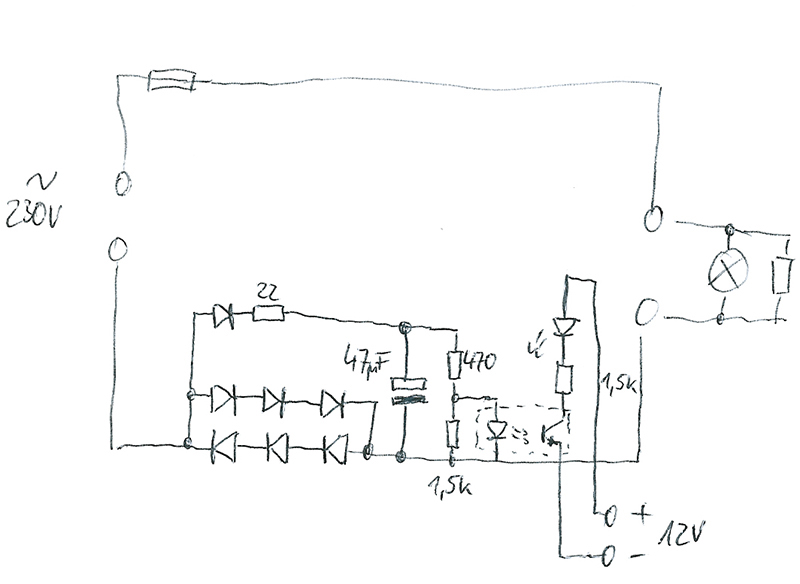

Also fing ich mit ein paar Kritzeleien zum Stromsensor an:

So eine ähnliche Schaltung wird auch hier beschrieben.

In dieser Schaltung wird der Spannungsfall von Siliziumdioden ausgenutzt. Damit ich eine brauchbare

Spannung bei jeder Halbwelle heraus bekomme, schalte ich 3 Dioden antiparallel. Über diese fallen nun etwa

2,1 Volt ab. Diese Spannung wird nun gleichgerichtet und geglättet. Über einen Optokoppler kann ich nun

eine weitere Spannung steuern und diese über einen Schmitt-Trigger auf ein Datenerfassungs-Interface geben.

Ich nutze dazu die

Datenerfassung von reichelt.de, die 8 Eingänge besitzt und pro Kanal eine Auflösung von 12Bit

bietet.

Nun aber zurück zum Stromsensor. Ich benötige also von der Schaltung insgesamt 16 Stück für alle schaltbaren

Stromkreise. Zu allererst testete ich die Prototyp-Schaltung auf Herz und Nieren. Zur Sicherheit verwendete ich

Varistoren, die ich parallel mit einer Sicherung zu den Dioden schaltete. Sollte im Laufe der Zeit eine Diode

schlapp machen, so wird automatisch die Sicherung ausgelöst und der Stromkreis unterbrochen, da der Varistor nun

schlagartig nierderohmig wird. In diesem Falle schützt er auch alle dahinter geschalteten Bauteile vor der

Netzspannung.

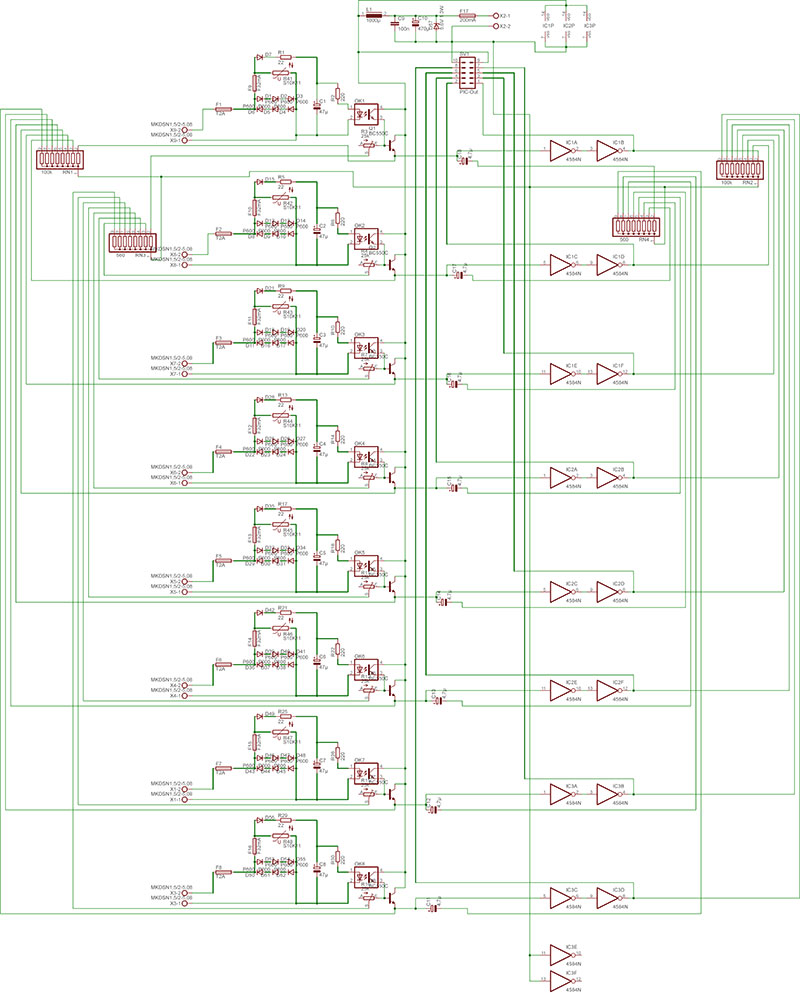

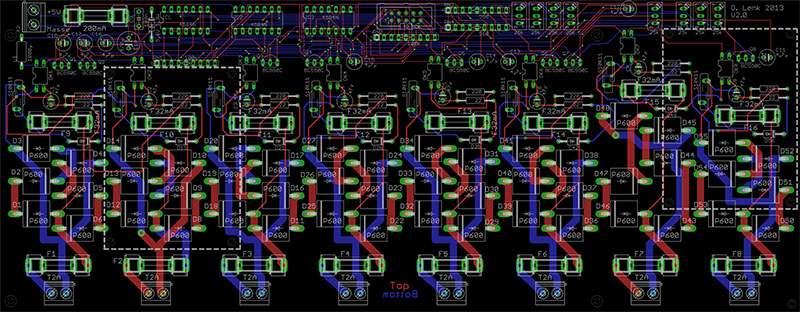

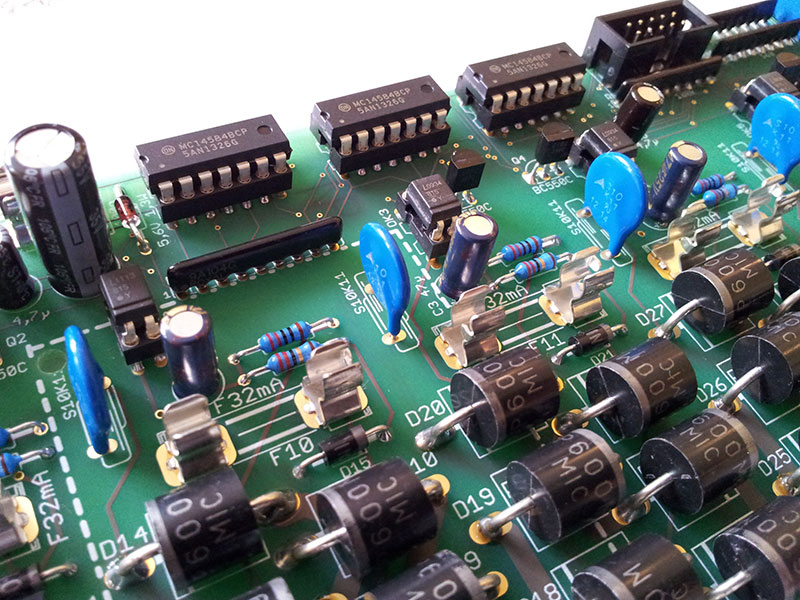

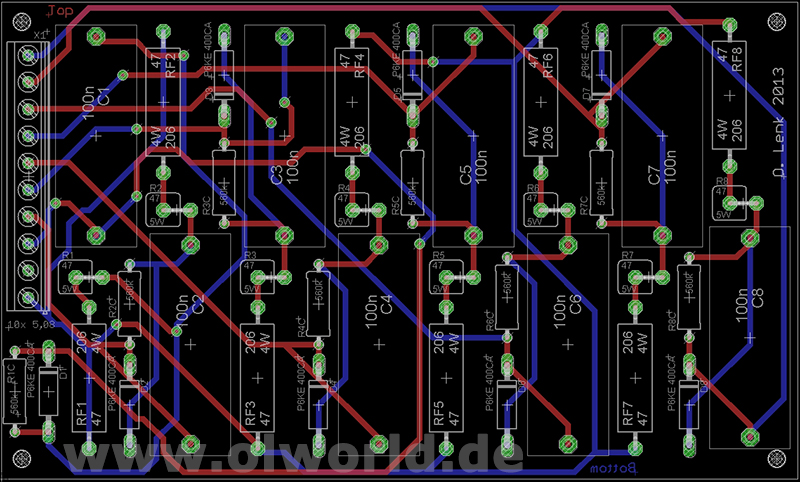

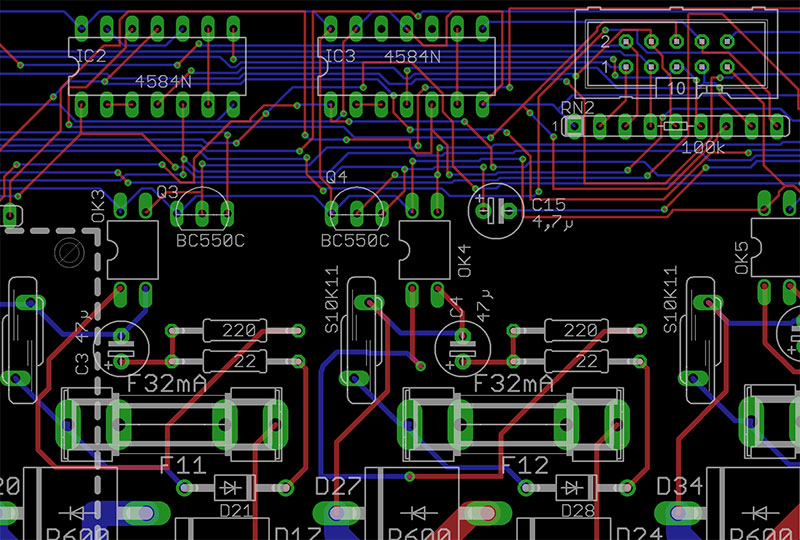

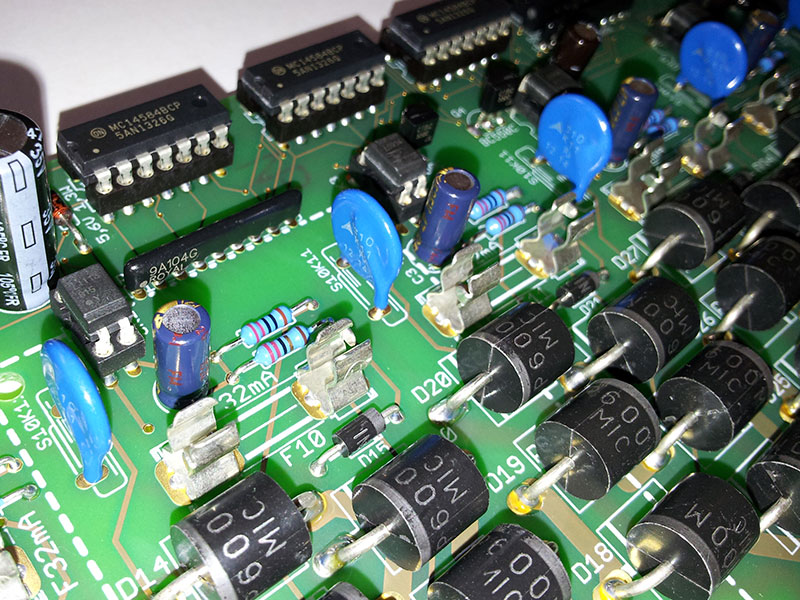

Nach erfolgreichem Aufbau entwarf ich über einen Platinen-Layout-Editor die komplette Schaltung.

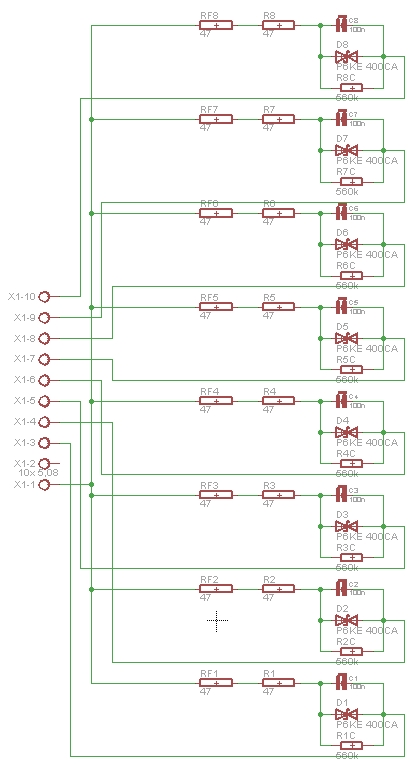

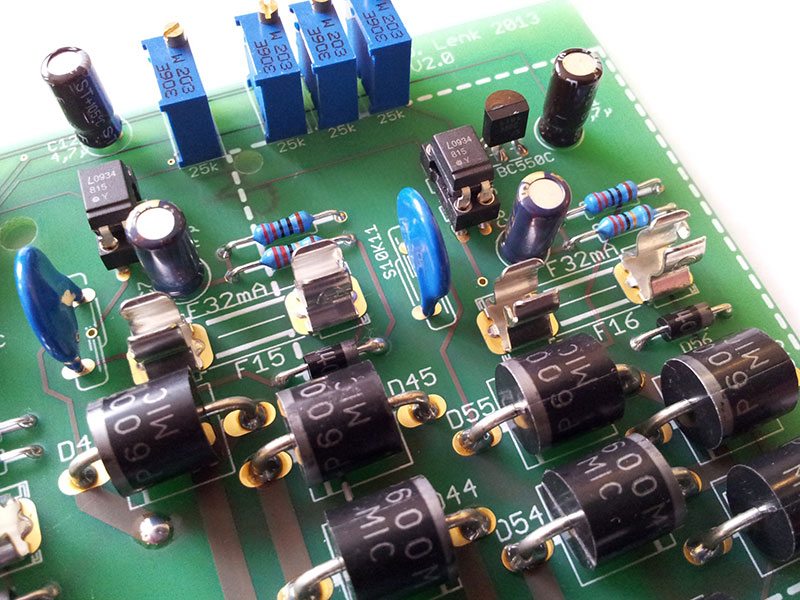

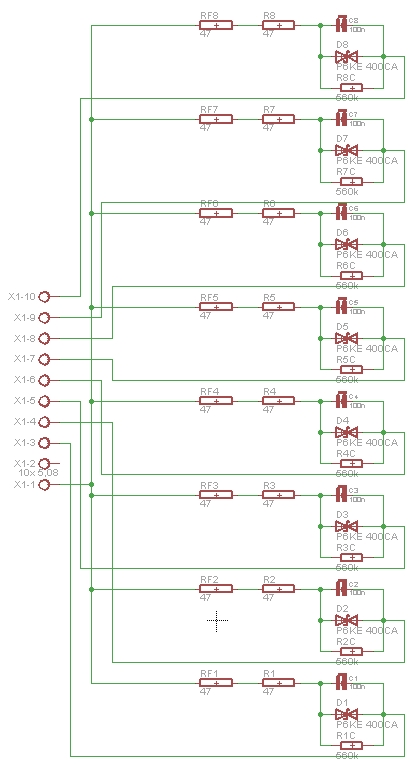

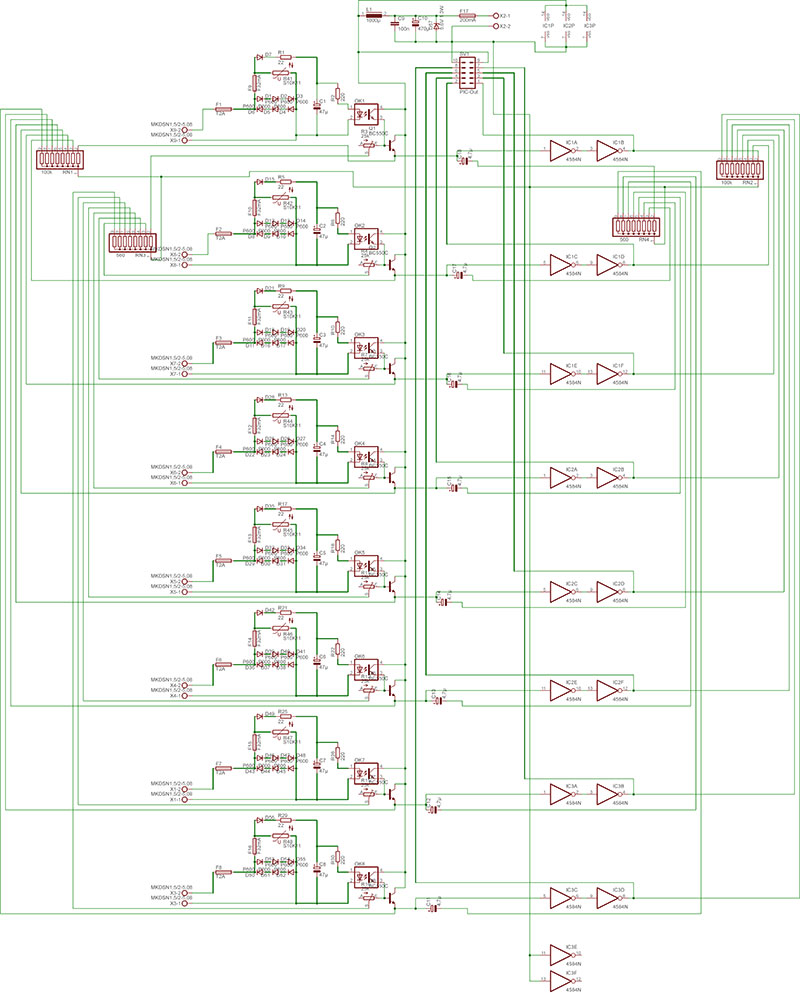

Hier die fertige Schaltung:

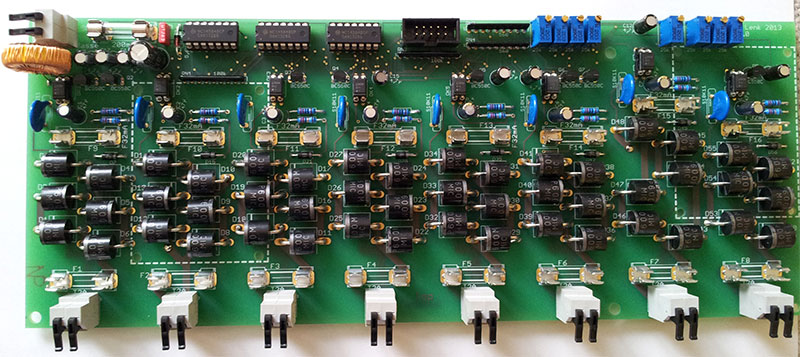

Dies ist die komplette Schaltung für 8 Kanäle. Logischerweise benötige ich 2 davon.

Ich habe die abgebildete Schaltung aus Kopierschutzgründen leicht abgeändert!

Die reale Schaltung sieht ein wenig anders aus!

Wer dies nachbauen möchte, muß also noch ein wenig Grips hineinstecken...

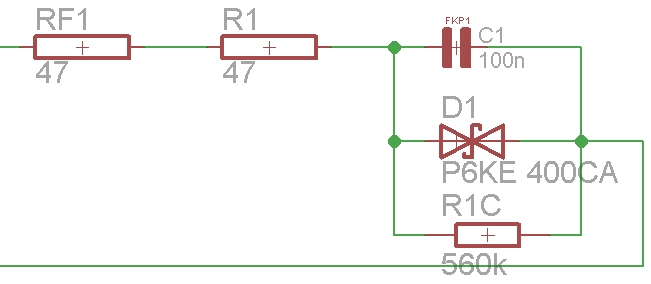

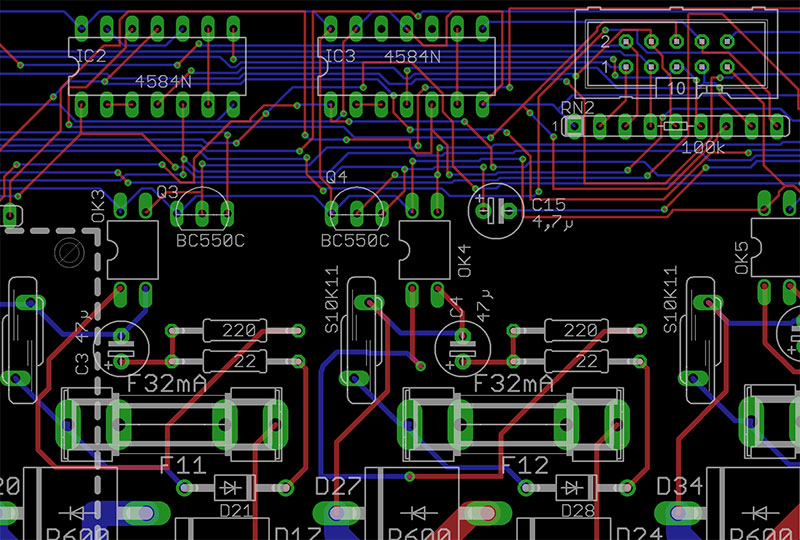

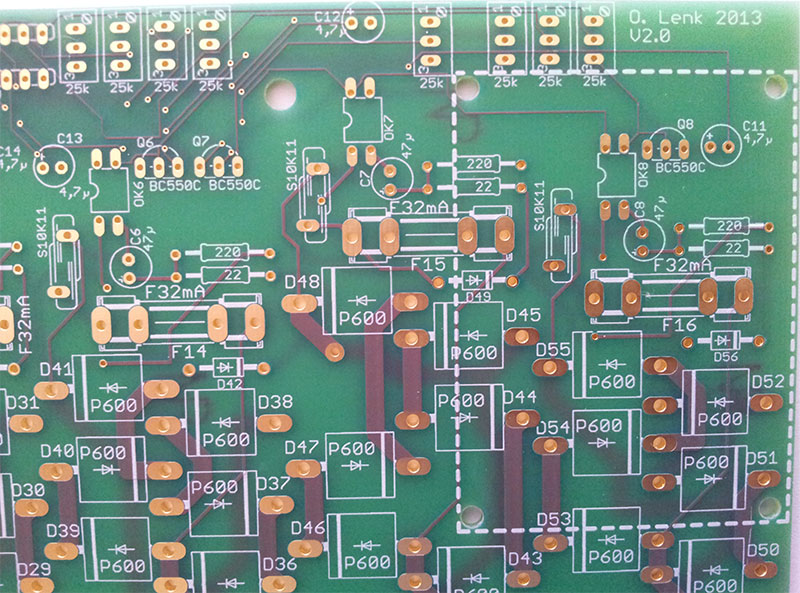

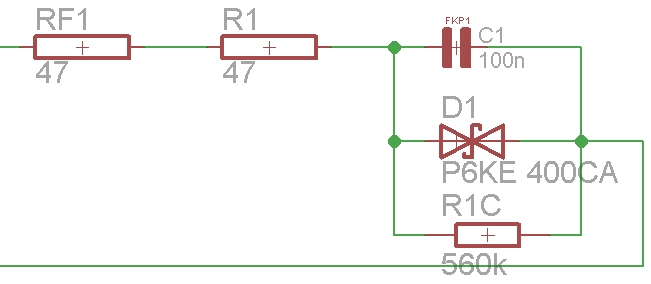

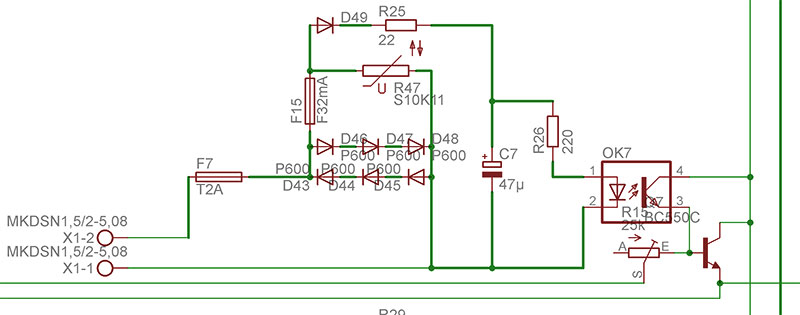

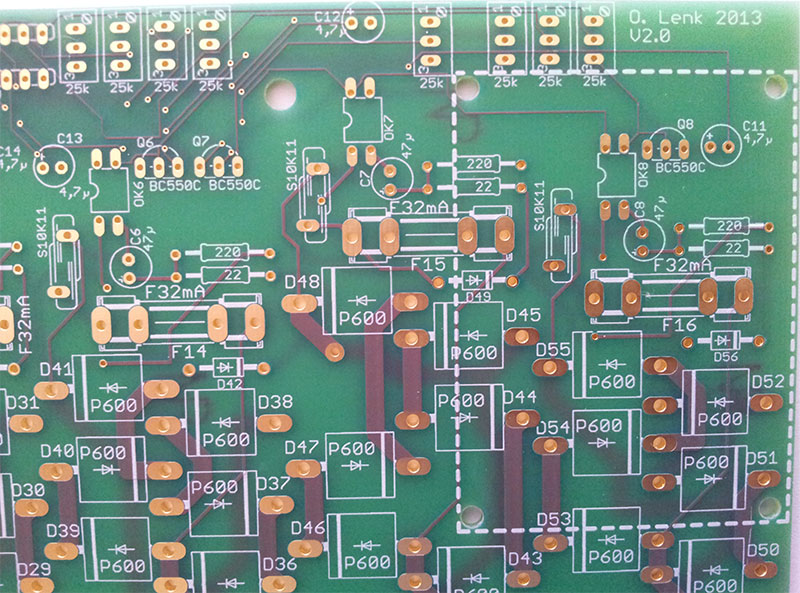

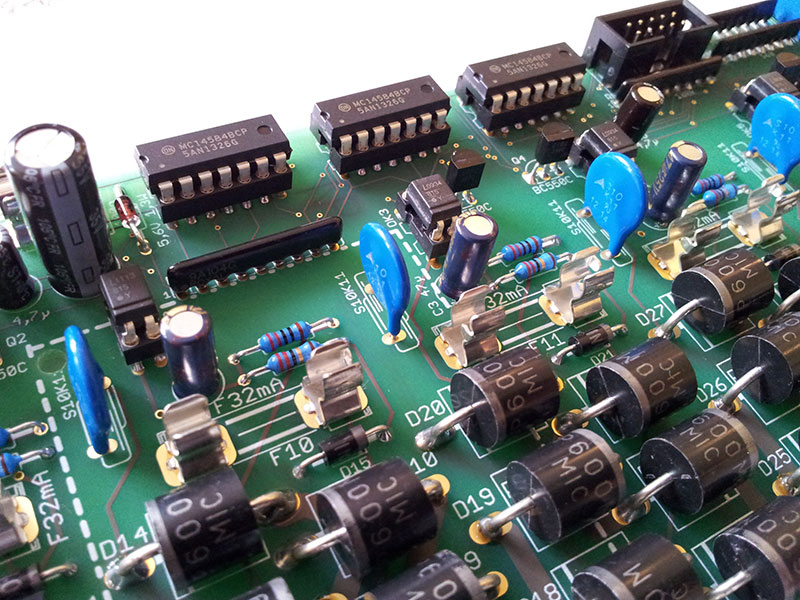

Und nun noch ein Ausschnitt aus einem Kanal:

Schön zu sehen, daß der Varistor die Niederspannungsseite vor Überspannung, der durch einen Diodenausfall

entstehen könnte, schützt.

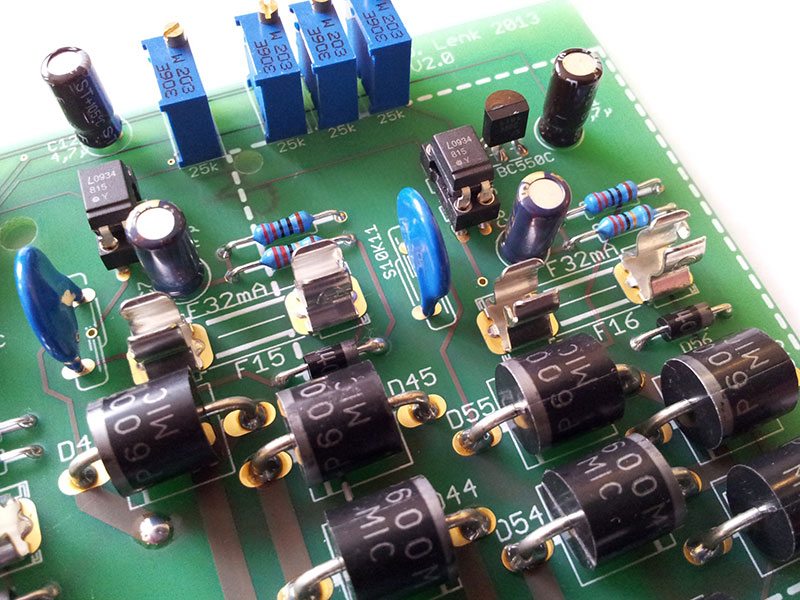

Übrigens habe ich in der späteren Bestückung noch eine regelbare Schmitt-Trigger Schaltung eingeplant.

Somit ist es mir in der fertigen Version möglich, die Empfindlichkeit auf den Stromverbrauch

der jeweiligen Geräte anzupassen.

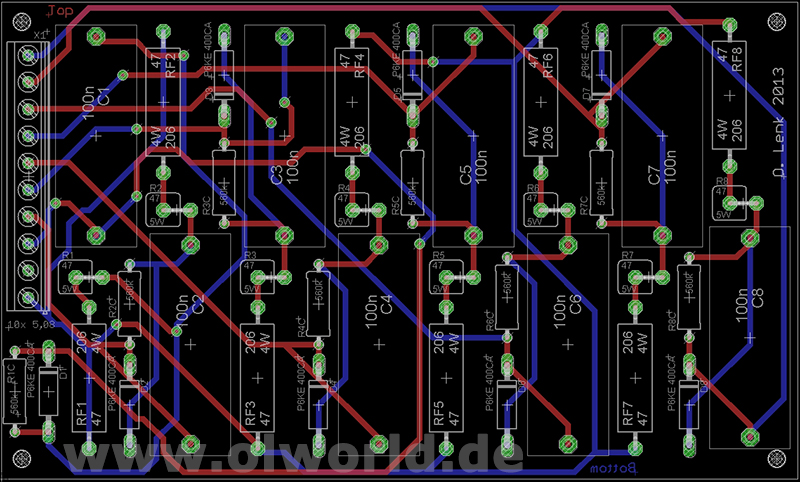

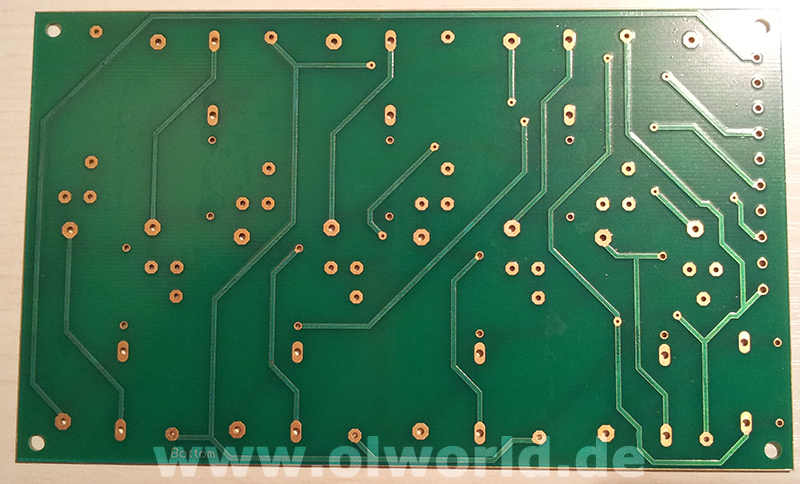

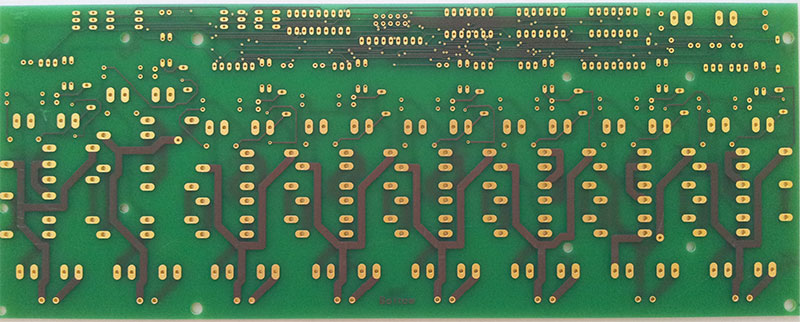

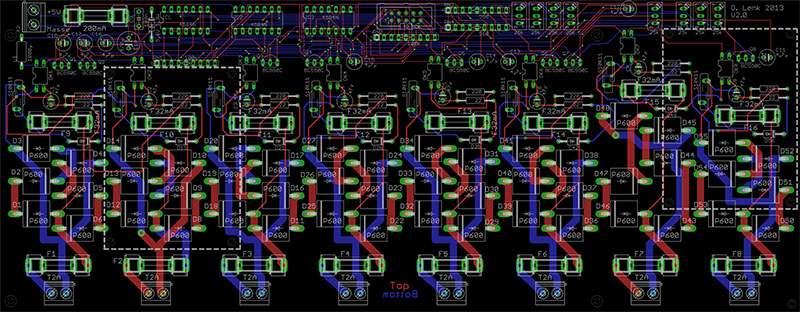

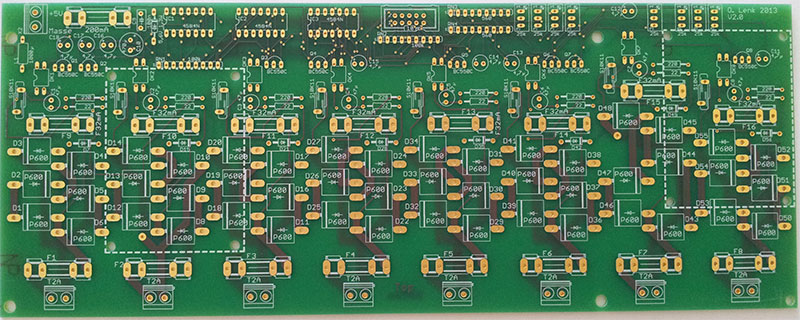

Nun ging es mit dem fertigen Schaltplan zur Entwicklung einer geeigneten, doppelseitigen Platine.

Sie sollte eigentlich Euroformat, also 160x100mm besitzen. Nur bekam ich bei dieser Größe keine 8 Kanäle

unter und auf SMD-Bauweise wollte ich nicht ausweichen. Also entwarf ich eine Platine mit den Maßen

280x109mm. Hier hatte ich für alle 8 Kanäle ausreichend Platz.

Ein vergrößerter Ausschnitt, indem schön der 6mm Abstand zwischen 230Volt und 5Volt Seite zu sehen ist:

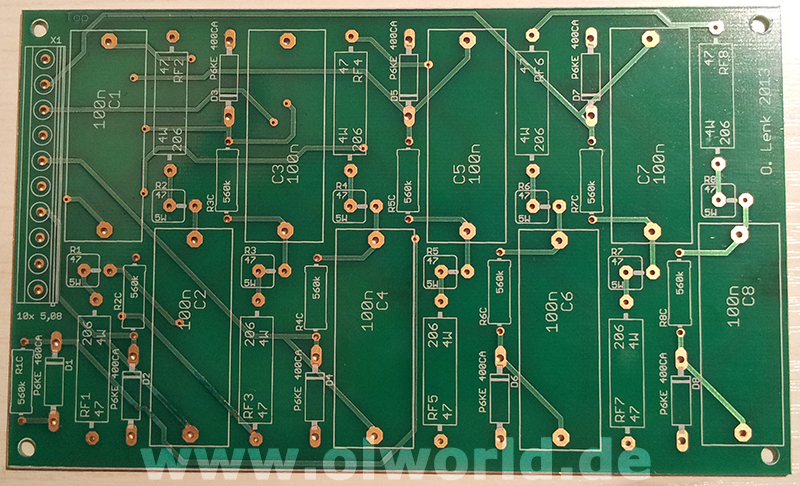

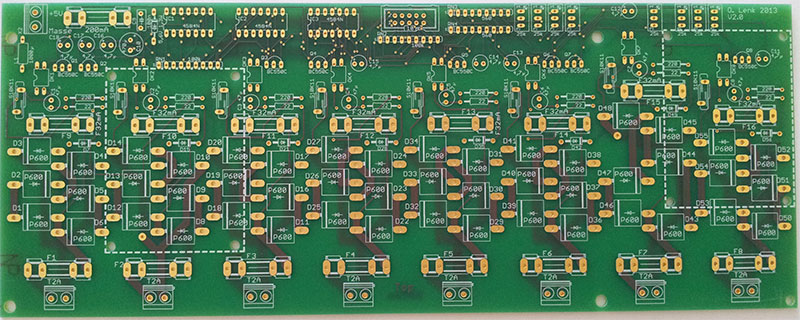

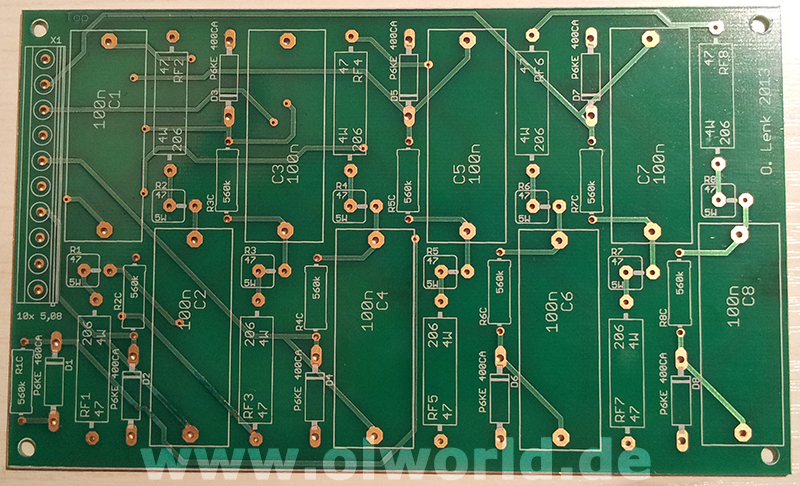

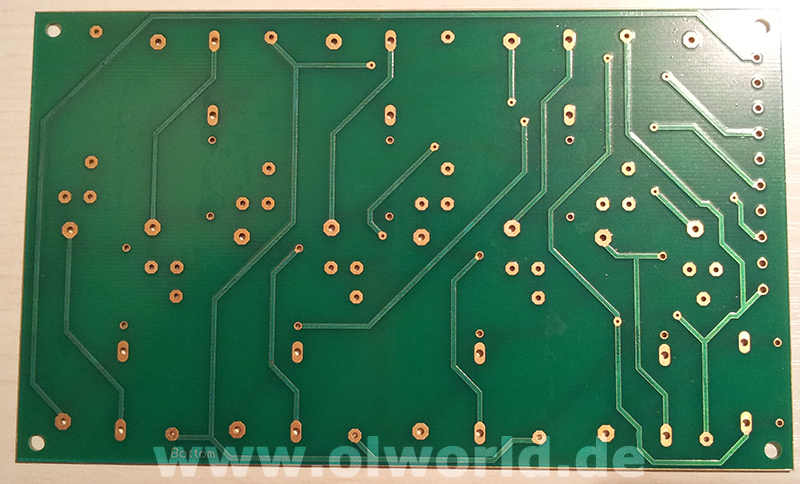

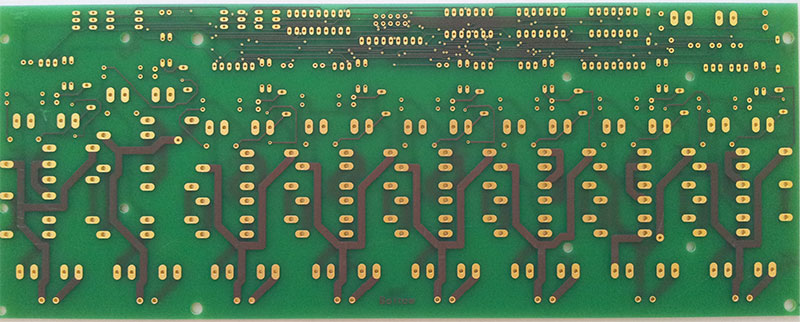

Nach nun insgesamt 6 Wochen reiner Entwicklungszeit und Optimierung aller Leiterbahnen sandte ich meinen

Entwurf schließlich zu Würth Elektronik, die mir daraus 2 baugleiche Platinen herstellen sollten.

Nach gut 8 Tagen hielt ich voller Erwartung ein kleines Päckchen mit den lang ersehnten Platinen

in den Händen. Voila, saubere Arbeit. Die PCBs sahen wirklich gut aus.

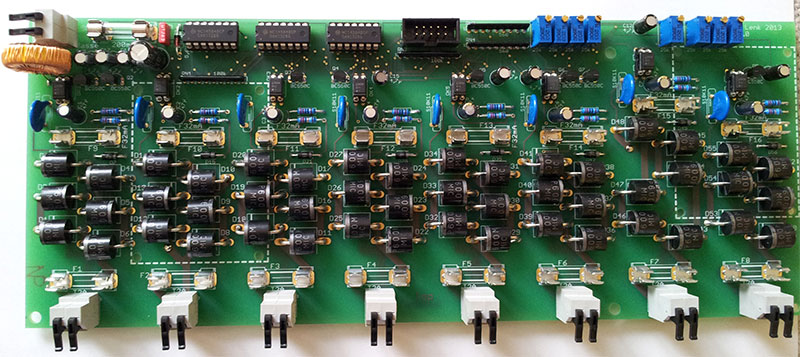

Nun konnte es an das Bestücken und Löten der Platinen gehen.

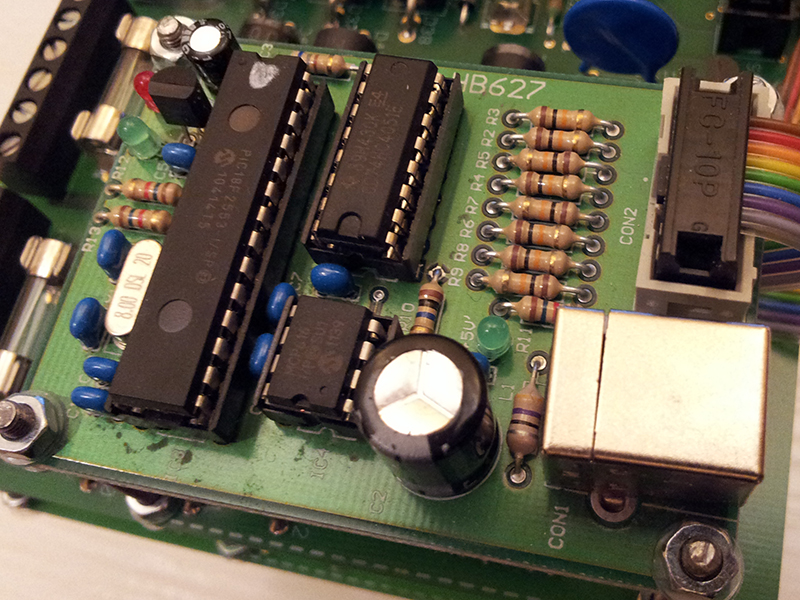

So - die erste Platine mit insgesamt 8 Stromsensoren ist fertig.

Hier habe ich mittels Wärmeleitkleber Kühlkörper auf die Leistungsdioden aufgebracht, damit in

diesem Kanal, an der die HQI-Beleuchtung mit 250Watt angeschlossen wird, die Dioden nicht überhitzen.

Zwar sind diese bis 6A ausgelegt, werden jedoch schon bei einem Stromfluß von 1A ca. 70 Grad heiß.

Die Kühlkörper verringern die Oberflächentemperatur so um ca. 15 Grad.

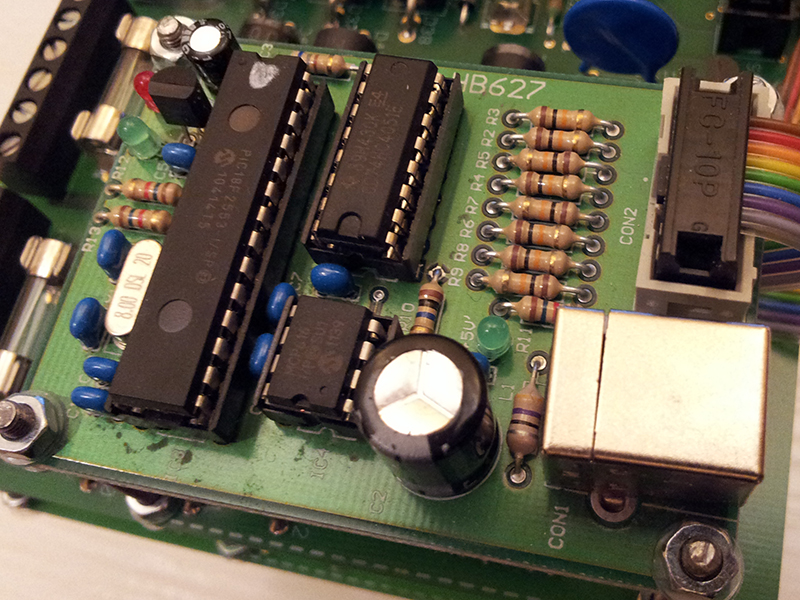

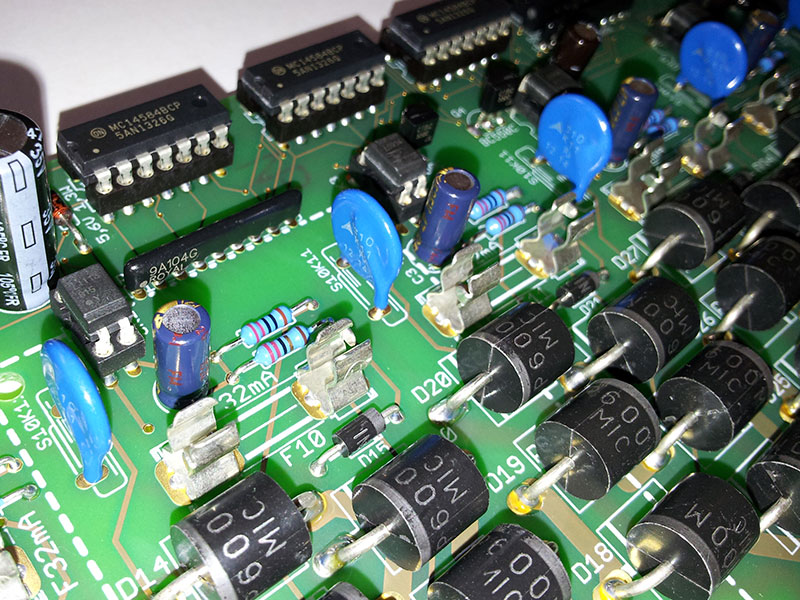

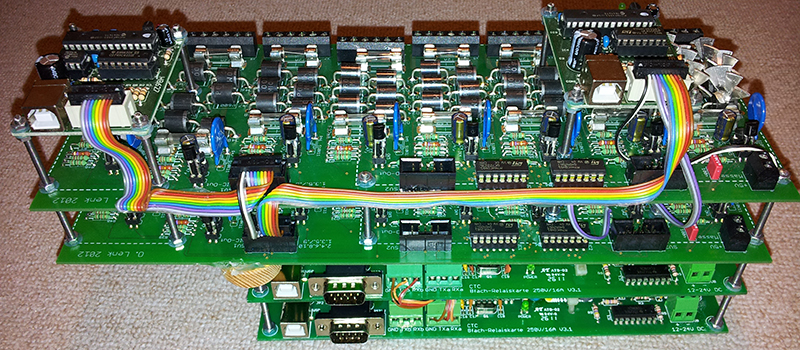

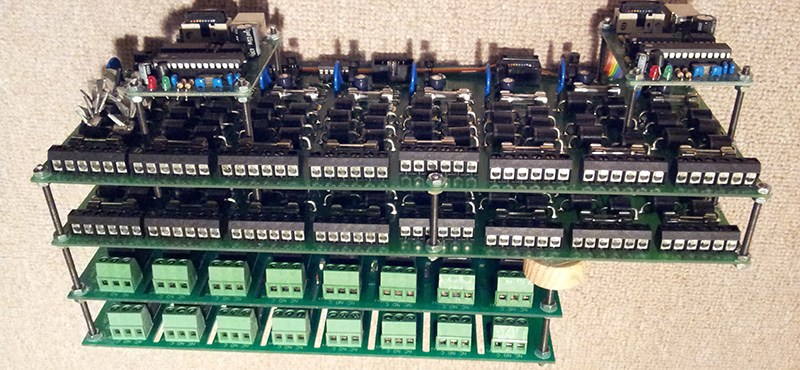

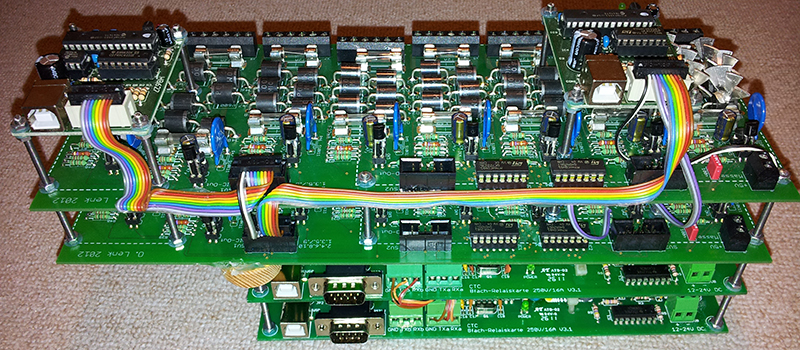

Nach 3 Tagen Bestücken, Einlöten und Prüfen sind nun beide Platinen fertig und bereit zum Anschluß

der Datenerfassung und der Relaiskarten. Dazu verwende ich gewöhnliche M3-Gewindestangen und bringe

die Platinen mittels Sandwich-Bauweise zusammen. Verbunden werden sie intern über Flachbandkabel.

Die Datenerfassungen und Relaiskarten werden mit insgesamt 4 USB-Verbindungen an den Steuer-Rechner

angeschlossen und können somit über die per Delphi entwickelte Software gesteuert, bzw. abgefragt werden.

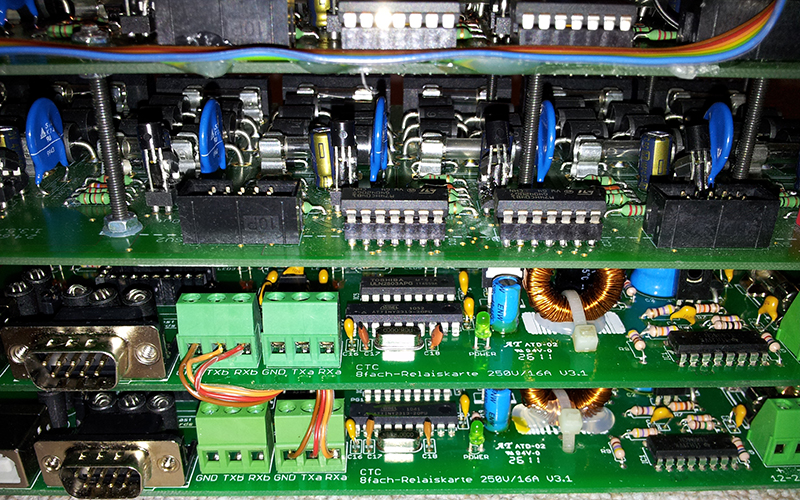

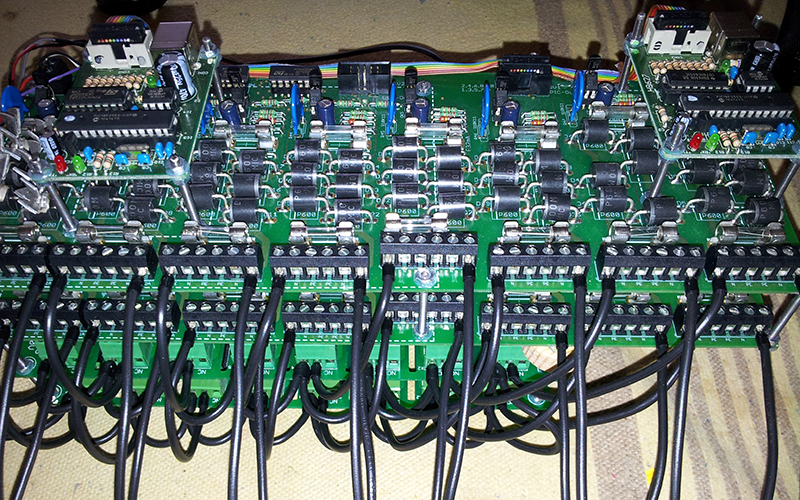

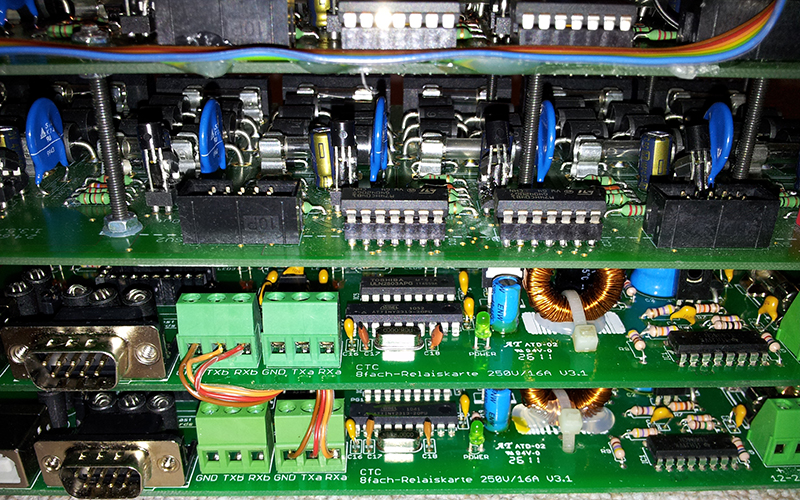

Detailansicht. Oben befinden sich die beiden Platinen mit den Stromsensoren und unten die Relaiskarten.

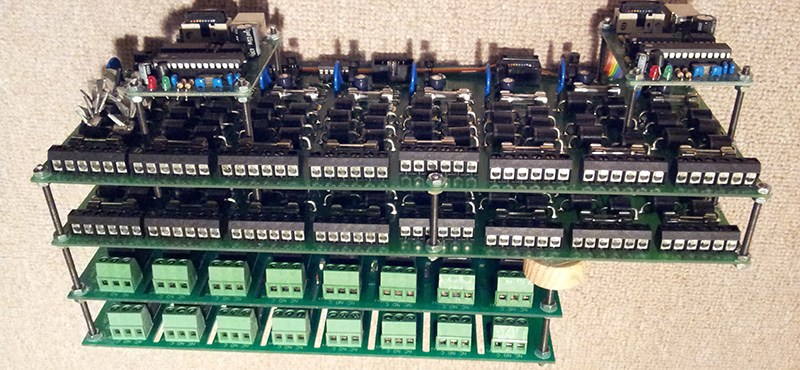

Hier die Ansicht von der Netz-Anschlußseite. Die Verkabelung und ein passendes Gehäuse fehlen noch.

...

Dies ist bis hierhin erst einmal der aktuelle Stand der Dinge.

News vom 10.12.2012:

Heute habe ich endlich für meine Steuerung das passende Gehäuse erhalten.

Die Platinen haben im Gehäuse auseichend Platz.

Das Industriegehäuse ist ein Produkt der Firma Rose, CombiBox2 und besteht aus

glasfaserverstärktem Polyesterharz mit den Maßen: 360mm x 177mm x 145mm.

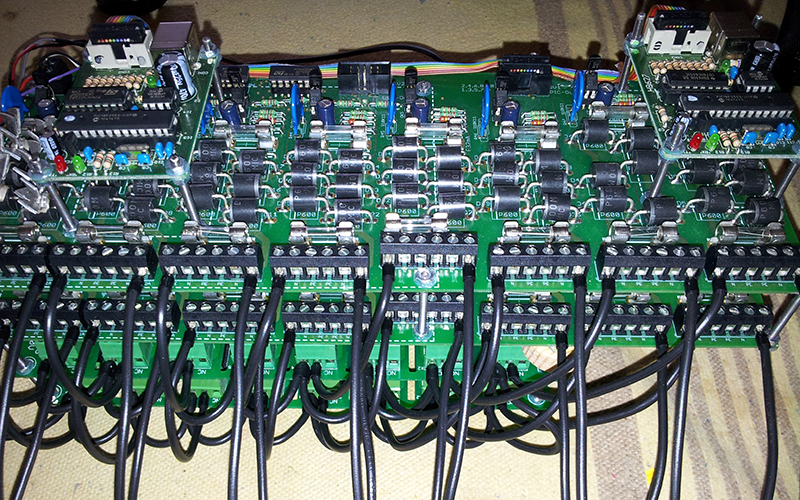

Die Endverkabelung der Platinen ist nun abgeschlossen:

Gesamtansicht der fertigen Steuerung:

Die Buchsen links beinhalten die Anschlüsse für die 12V Steuerspannung und den Temperatursensor.

Die Federleiste besteht aus einer Buchse mit 20 Pins. Hier werden später die zu steuernden und zu

überwachenden Steckdosen angeschlossen. Jeder Pin der Federleiste ist mit 250V, 8A belastbar.

Für meine Zwecke also mehr als ausreichend.

Die Kabelverschraubungen sind zur Aufnahme der USB-Kabel für den Rechneranschluß gedacht.

News vom 30.01.2013:

Nach dem Prüfen meiner Steuerung unter Netzspannung stellte ich einige seltsame

Fehlfunktionen fest: Beim Schalten induktiver Verbraucher kam es relativ häufig zu Abstürzen

der Mikrocontroller oder der Relaiskarten.

Die Folge: Ein Neustart der Controller oder Karten mußte durch Abziehen des USB-Kabels vom

Rechner erfolgen. Dies konnte nun also keine Dauerlösung sein.

Die Ursache ist schnell erklärt. Durch das Abschalten des Relais mit induktiver Last entsteht

ein Hochspannungsimpuls, der auch einen Lichtbogen und somit Kontaktabbrand erzeugen kann.

Dieser induzierte Impuls erzeugt wiederum einen elektromagnetischen Störimpuls, der die Controller und

Relaiskarten durcheinander bringt und schlußendlich zum Absturz dieser führt.

Also muß dieser Hochspannungsimpuls verhindert werden.  Dies erreicht man durch den Einsatz von

Dies erreicht man durch den Einsatz von

sogenannten Snubber- oder auch Boucherot-Gliedern, die die Impulsenergie aufnehmen können.

Dabei handelt es sich um einen Widerstand mit Kondensator in Reihe, welche parallel zum

Relaiskontakt geschaltet sind.

Der Kondensator muß unbedingt impulsfest sein! Ich verwende hierzu hochwertigste FKP-1 WIMA Kondensatoren

mit 9-11kV Impulsfestigkeit. Dies verhindert ein mehrfaches Durchschlagen und damit eine

thermische Zerstörung bis hin zum Brand des Kondensators auf lange Zeit. Vor dem Einsatz

von X2- oder auch X1-Kondensatoren, wie sie zur Transientenunterdrückung eingesetzt werden,

rate ich dringend wegen ihrer mangelnden Impulsfestigkeit ab! MKS- und MKT-Kondensatoren

sind NICHT zu verwenden!

Vor den Kondensator schalte ich einen 47Ω Widerstand und einen 47Ω Sicherungs-Widerstand mit

3,5 Watt in Reihe vor. Sollte es dennoch zum Durchschlag des Kondensators kommen, so löst der 47Ω

Sicherungswiderstand aus. Parallel zum Kondensator schalte ich eine sogenannte Suppressordiode oder

Überspannungsschutzdiode P6KE 400CA, die ab einer Spannung von über 400Volt kurzschließt. Diese kann

eine Leistung von 600W aufnehmen und sollte zum Schutz des Kondensators ausreichen.

Über den ebenfalls parallel geschalteten 560kΩ Widerstand kann sich der Kondensator bei Abschaltung

der Netzspannung entladen. Somit bekommt man dann keinen elektrischen Schlag, wenn man einmal den

Netzstecker abziehen und danach die Stifte berühren sollte. Schlimm wäre es, wenn dann alle 16 Kondensatoren

von je 100nF noch voll geladen wären.

Ein geladener 100nF-Kondensator ist schon schlimm genug, wenn er sich über den menschlichen

Körper entlädt, wie ich selbst erschrocken feststellen musste.

Diese Schaltung entwarf ich für jeden der 16 Relaisausgänge.

Die beiden Platinen ließ ich diesmal aus Kostengründen nicht bei Würth Elektronik, sondern bei

Bilex-LP in Bulgarien fertigen. Zur Hälfte der Kosten und in guter ROHS-konformen Hobby-Qualität kamen

die beiden PCBs in der gleichen Zeit von ca. 10 Werktagen bei mir an.

Die Bohrungen sind nicht ganz mittig und eine Leiterbahn der zweiten Platine wurde etwas überätzt,

aber für eine Prototyp-Schaltung geht die Qualität der in Bulgarien gefertigten PCBs voll in Ordnung,

zumal die Lötpads sogar eine Nickel-Gold Auflage besitzen!

Nach dem Bestücken und Einbau in ein Metallgehäuse schloss ich die RC-Löschglieder

an meine Steuerung an. Es kam zu keinem weiteren Absturz. Die Schaltung funktioniert nun fehlerfrei!

Die beim Abschalten von induktiven Lasten erzeugten Hochspannungs-Störimpulse werden nun durch

die für jeden Kanal eingesetzten RC-Löschglieder wirksam unterdrückt. Es kommt nun zu keinen

Fehlfunktionen der Datenerfassungen und Relaiskarten. Darüberhinaus werden die Relaiskontakte

gegen Lichtbögen und Kontaktabbrand geschützt und erreichen damit eine höhere Lebensdauer.

News vom 21.02.2013:

Es ist geschafft!

Nach gut 4 Monaten Entwicklungszeit und weit über 10000 Zeilen Delphi-Quellcode ist das

Programm für die autarke Riff-Steuerung so gut wie fertig und damit komplett.

Sicher werden noch einige Änderungen und Ideen mit einfliessen. Aber alles zu

seiner Zeit. Für die Oberfläche habe ich mich für das moderne LCARS - Design

entschieden, da es für mich so einfacher war, alle Steuerelemente sinnvoll

anzuordnen und das Ganze noch einigermaßen optisch ansprechend zu gestalten,

zumal später ein 10 Zoll großer Touchscreen-Monitor für die Steuerung verbaut wird.

Aber Bilder sagen mehr als tausend Worte. Hier ist ein kleines Video vom

fertigen Programm. Der Kommentar wird mit Hilfe Text-to-Speech erzeugt.

Dies erreicht man durch den Einsatz von

Dies erreicht man durch den Einsatz von